工廠維護的數位革命:點雲技術如何終結圖資混亂,降低50%維護成本?

說實話,工廠最致命的營運風險,往往不是設備老舊,而是「現場與圖紙對不起來」。

您是否也遇過這種情況?一項例行維護或緊急搶修展開後,才赫然發現現場管線的走向、設備的位置,早已和十年前的舊圖大不相同。結果就是:

施工方案立刻作廢,現場重新測繪。

工期被迫拉長,停機損失不斷擴大。

潛在的工安風險直線飆升。

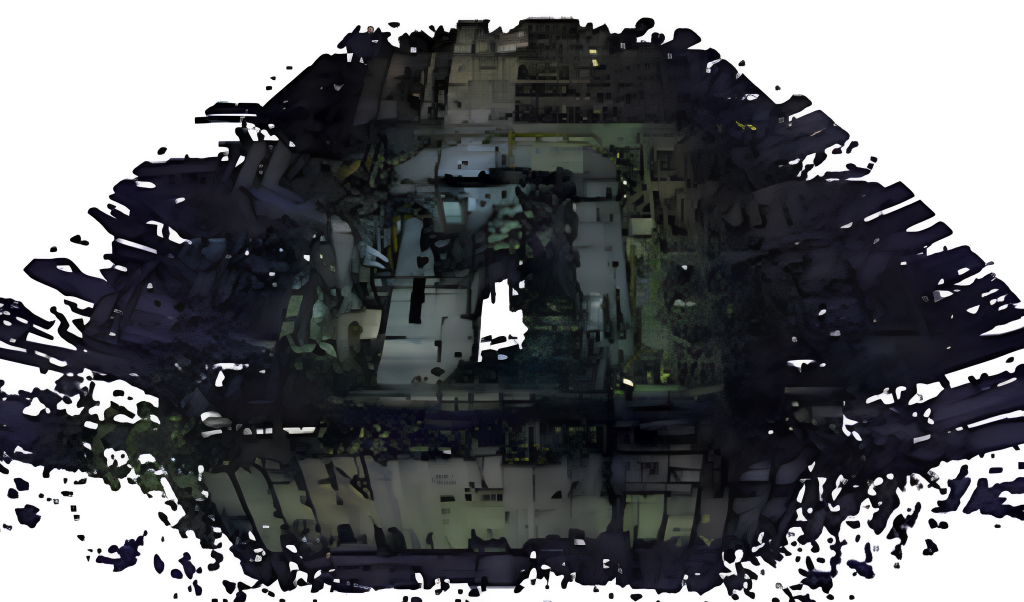

點雲技術,正是終結這場混亂的「數位保險」。它能為您的工廠建立一個永遠與現況同步的數位分身,確保每一次維護決策,都基於最真實的數據。

為何「圖資不符」是工廠維護的最大敵人?

在分秒必爭的生產環境中,資訊的落差等於成本的浪費。傳統維護模式的痛點顯而易見:

高度依賴人工:頻繁的現場丈量耗時、費力,且容易出錯。

資訊更新不及時:工廠歷經多次修改,圖紙卻從未更新,形同廢紙。

溝通成本高昂:維護團隊、設計單位、施工廠商之間缺乏統一的資訊平台。

點雲維護的核心價值:從「被動搶修」到「主動管理」

點雲技術不僅僅是掃描,更是一種全新的智慧資產管理模式。

1. 打造「活的」數位履歷,隨時更新現況

工廠變更後,無需進行昂貴的全廠重掃。我們只需針對變動區域進行局部掃描,就能快速將修改後的管路或新設備,無縫更新到既有的點雲資料庫中,確保數位分身永遠是最新版本。

2. 精準規劃維護路徑,杜絕浪費

維護團隊可以在動工前,直接在毫米級精度的點雲模型上模擬、規劃施工路徑與吊掛作業,提前排除所有潛在的空間衝突,讓每一次維護都「一次到位」。

3. 奠定「數位雙生」的智慧基礎

持續更新的點雲資料庫,是打造工廠數位雙生 (Digital Twin) 的基石。當它與維護管理系統 (CMMS) 或IoT感測器結合,就能實現真正的預防性維護與風險預測。

實務案例:點雲如何在不同工廠發揮威力?

石化廠 – 高風險管線的智慧管理

挑戰:為符合日益嚴格的工安規範,廠區管線需經常變更與檢測,傳統圖資管理早已不堪負荷。

點雲方案:導入點雲局部更新技術,每次變更後都即時更新數位模型。

驚人成果:整體維護規劃與繪圖成本降低50%,並大幅提升了管線管理的安全性與追溯性。

食品廠 – 生產線的快速改造

挑戰:生產線需快速改造以應對市場需求,但擁擠的空間讓新設備的安裝充滿不確定性。

點雲方案:利用點雲快速掃描並重建BIM模型,讓維修與設計團隊告別「憑感覺施工」。

驚人成果:新產線的設計與安裝工期縮短40%,避免了因空間不足導致的返工。

傳統維護 vs. 點雲維護:一目了然的效益差距

| 評估項目 | 傳統維護 (痛點) | ✅ 點雲維護 (優勢) | 核心效益 |

| 資料一致性 | 圖紙與現場嚴重不符,錯誤頻傳 | 點雲即時更新,確保圖實相符 | 施工錯誤率降低 80% |

| 維護成本 | 每次重測都需高額人工與時間成本 | 僅需局部更新,成本效益極高 | 維護成本節省 30%–50% |

| 規劃效率 | 維護計畫依賴人工反覆丈量 | 可直接在點雲模型上模擬與規劃 | 前期規劃工期縮短 40% |

| 長期資產管理 | 缺乏完整生命週期紀錄 | 逐步建立工廠的數位雙生基礎 | 有效延長設備壽命與價值 |

您的工廠,值得更智慧的維護方案

別再讓過時的圖紙和混亂的資訊,綁架您工廠的營運效率與安全。現在就導入點雲技術,為您的資產建立最可靠的數位防線。

👉 立即聯繫銓崴3D,讓我們的專家為您的工廠進行數位化健檢,量身打造最符合成本效益的點雲維護更新方案!