工廠改善/擴建指南:3D點雲是什麼?為何它是打造數位工廠的第一步?

正計劃進行工廠改善、設備更新或廠區擴建嗎?

許多管理者或工程師的第一步,就是翻箱倒櫃找出那份塵封已久的「工廠藍圖」。但殘酷的現實往往是:

圖跟現場完全對不起來! 管線走向、設備位置早已在多年的修改中面目全非。

尺寸誤差極大! 依賴舊圖紙的設計,常常是工程進場後才發現衝突,導致返工、延誤。

成本超支! 每一次的「沒想到」,都在燃燒寶貴的時間與預算。

如果您對上述情景心有戚戚焉,那麼您需要認識現代工廠規劃的基礎建設:3D點雲技術。

什麼是3D點雲?工廠的「數位GPS」

想像一下,如果能有一種技術,像拍全景照一樣,在短短幾天內,就將您整座工廠的裡裡外外,包含每一根管線、每一台設備、每一寸結構,都1:1複製到電腦裡,而且精度高達毫米級。

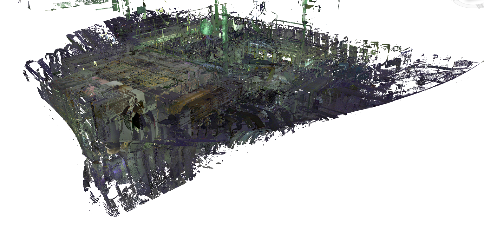

這,就是 3D點雲掃描 (3D Point Cloud Scanning)。

它透過高精度3D雷射掃描儀,發射數百萬道雷射光束,捕捉空間中所有物件的精確三維座標。這些海量的座標點匯集起來,就形成了「點雲」—— 一個與您實體工廠完全一致的數位複製品。

一句話總結:點雲,就是為您的工廠建立一個絕對精準、永不說謊的「數位地圖」。

從點雲到可用模型:逆向建模的魔法

有了精準的點雲地圖後,下一個關鍵步驟是讓這份地圖變得「可用」。原始的點雲只是一堆點的集合,還無法直接用於工程設計。

這時就需要 逆向建模 (Reverse Engineering)。

逆向建模,又稱為 竣工建模 (As-Built Modeling),是將點雲數據轉換為工程師熟悉的 3D實體模型 (CAD/BIM模型) 的過程。

從「點」到「面」:將點雲中屬於管線的點,擬合成一根數位管線;將屬於鋼構的點,擬合成一根數位鋼樑。

賦予智慧:模型中的物件不再只是外型,還可以掛載材質、尺寸、規格等資訊。

有了這份基於「真實竣工狀況」建立的3D模型,您的所有改善設計、擴廠規劃,就有了最穩固可靠的依據。

實務案例:一家石化工廠如何避免昂貴的擴建錯誤?

挑戰:

一家歷史悠久的石化工廠計劃擴建,但客戶發現舊圖紙與現場尺寸落差極大,若直接依此設計,施工風險極高。我們的數位解決方案:

全區掃描:我們採用 Z+F 5016 工業級雷射掃描儀,對全廠區進行地毯式掃描,建立高精度點雲。

逆向建模:基於點雲數據,重建出現況的管線、鋼構與設備模型。

設計驗證:客戶的設計團隊,直接在這份「真實模型」上進行新設備的安裝模擬與碰撞檢查。

驚人成果:

所有設計在動工前就已完成驗證,施工階段幾乎達到零衝突、零返工,為客戶節省了大量的時間與潛在的超支成本。

工廠數位化的三大核心價值

| 技術階段 | 解決的核心痛點 | 為您帶來的長遠效益 |

| 1. 3D點雲掃描 | 圖面不符現況、人工丈量耗時且危險 | 快速掌握全廠真實數據,以毫米級精度作為決策基礎 |

| 2. 逆向建模 | 改善或擴廠設計缺乏可靠的現況依據 | 提供100%真實的3D模型,從源頭避免設計錯誤與施工衝突 |

| 3. 數位雙生 (Digital Twin) | 工廠缺乏可持續更新的長期數位資產 | 成為後續維護、模擬、再擴建的核心資料庫,讓資產價值最大化 |

您的工廠,值得一個更穩健的未來

無論是局部改善還是大規模擴建,投資於前期的精準數據,遠比承擔後期的返工成本更具智慧。3D點雲與逆向建模,正是確保您專案成功的最佳保險。

👉 準備好為您的工廠進行數位化健檢了嗎?立即聯繫銓崴3D,讓我們的專家為您規劃最符合需求的3D點雲掃描方案!