數位轉型再進化:數位雙生如何徹底改變配管工程的效率與安全性

配管工程,這個聽起來似乎只是「拉幾根管子」的專業領域,實際上是石化、電力、造船及大型建設中至關重要的一環。 它直接關係到整個設施的安全、精度與效率,每一個環節都不容有失。過去,工程團隊高度依賴人工測量和2D圖面進行規劃與施工,導致錯誤頻傳和成本高昂的返工,幾乎成為業界常態。然而,隨著**3D點雲掃描、逆向建模與數位雙生(Digital Twin)**技術的崛起,這場工程遊戲的規則正在被徹底改寫。

🔧 技術革新:從傳統到數位的全方位升級

傳統配管工程的痛點

傳統的配管工程流程充滿了挑戰與不確定性:

依賴人工丈量: 不僅耗時費力,且容易因人為疏失或現場環境限制,產生高達±10mm的誤差。

效率低下: 設計修改頻繁,導致工期延宕,返工率可高達20-30%。

工安風險高: 複雜或危險區域的測繪工作,直接威脅到現場人員的安全。

資料保存不易: 紙本圖紙容易散落遺失,難以追蹤與再利用,無法形成可持續的資產。

數位雙生的革命性角色

數位雙生技術,簡而言之,就是為實體工廠或設施在虛擬世界中創建一個即時、動態的數位複製品。透過在真實物體上安裝物聯網(IoT)感測器,可以持續地將溫度、壓力、流速等即時數據傳送到數位模型中,實現對實體資產的全面監控與模擬。

這個虛擬模型不僅僅是靜態的3D展示,它是一個可以進行模擬、分析、預測的強大工具。在配管工程中,這意味著從設計、施工到後期維護的每一個環節,都可以在虛擬環境中進行預演和驗證。

結合3D點雲掃描與逆向建模

要創建精準的數位雙生,第一步是將現實世界的物理設施1:1完美地搬到數位世界。這就需要仰賴以下兩項關鍵技術:

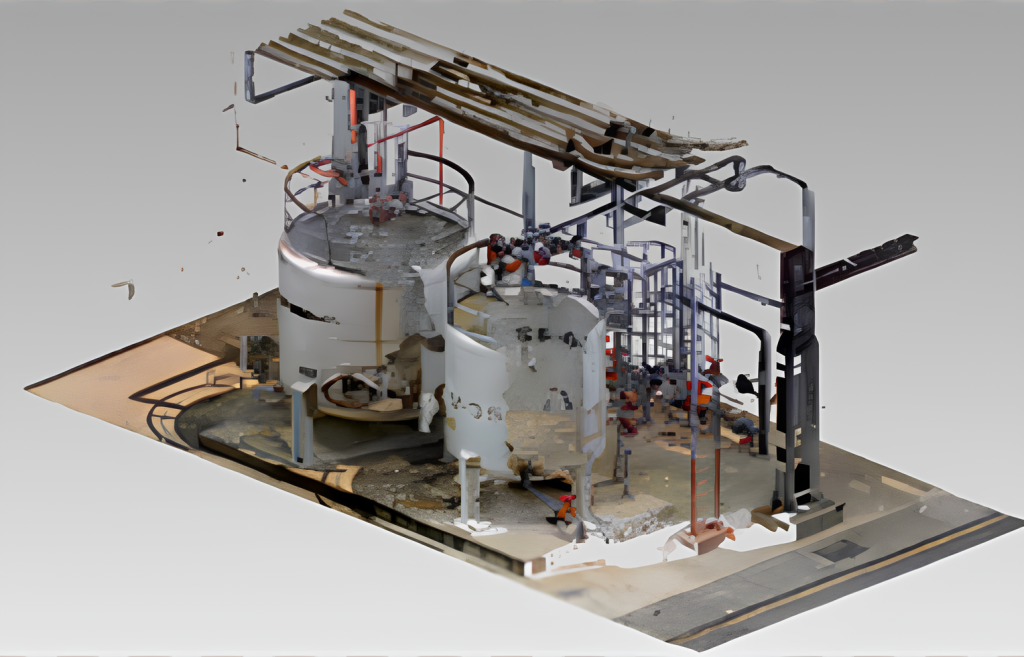

3D雷射點雲掃描: 利用高精度雷射掃描儀,能快速獲取工廠全區的數億個數據點,形成「點雲(Point Cloud)」。 這些點雲數據能以毫米級的精度(±1–3mm)真實呈現出現場的樣貌,避免了人工測繪的誤差與遺漏。

逆向建模(Reverse Engineering): 接著,工程師會利用專業軟體將龐大的點雲資料轉換為可編輯、具備參數化資訊的3D CAD或BIM模型。 這個過程不僅是重建幾何外型,更是將現場管線、設備與結構數位化,為新設計與舊設備的完美整合打下基礎。

即時監控與預測性維護

當精準的數位模型建立後,數位雙生的威力才真正開始展現。它讓工廠管理者能夠:

模擬流體動態: 分析管線內的流速、壓力與溫度變化,優化輸送效率。

預測腐蝕與耗損: 透過感測器數據與AI演算法,預測管線的潛在腐蝕點或設備的磨損情況,實現「預測性維護」,在問題發生前就採取行動。

規劃維修流程: 在虛擬環境中模擬維修或更換流程,提前排除施工障礙,規劃最安全的路徑與方案,大幅降低停工時間與工安事故風險。

📌 實務案例:石化工廠改造的顯著成效

以某石化工廠的管線更新專案為例,過去類似的工程平均需要停工長達30天以上,且施工過程中經常發現設計與現場不符的問題。

在導入新技術後,流程轉變為:

點雲掃描: 首先對全廠進行3D雷射掃描,取得完整的現況資料。

建立數位雙生: 透過逆向建模,建立與現場完全一致的3D數位模型。

模擬施工流程: 在數位模型中進行新管線的佈局設計、進行干涉檢查,並模擬整個安裝過程。

最終成果驚人:實際的停工時間被縮短至僅僅12天,並且成功避免了超過90%的設計錯誤,無需再進行大規模的現場修改或返工。這不僅節省了大量的成本,更顯著提升了工程的安全性與品質。

結論:配管工程的智慧未來

數位雙生結合3D點雲掃描與逆向建模,已經不再是遙不可及的未來概念,而是正在改變配管工程領域的實用解決方案。它將傳統的「畫圖、施工」模式,升級為「數據、模型、智慧資產」的全數位化流程。對於追求更高效率、更低風險與更強競爭力的企業而言,現在正是擁抱這項變革、升級工程管理思維的最佳時機。