點雲技術 + 數位雙生:為您的工廠打造一個「永不過時」的智慧大腦

您的工廠是否也有一個「跟不上時代的大腦」?

資訊斷層:設備明明改造過,工程圖紙卻還停留在5年前的版本。

效率低落:工程師要維護,只能帶著捲尺和筆記本「土法煉鋼」。

高昂風險:每一次施工都像在「拆盲盒」,充滿了未知與潛在衝突。

如果您的答案是肯定的,那麼是時候為工廠進行一次「大腦升級」了。透過結合 點雲技術 (Point Cloud) 與 數位雙生 (Digital Twin),我們能為您的實體工廠,創建一個即時、精準、且具備預測能力的「數位分身」,讓資產管理效率翻倍成長。

兩大核心技術:如何打造工廠的智慧大腦?

這套解決方案並非單一技術,而是兩大關鍵技術的完美結合:

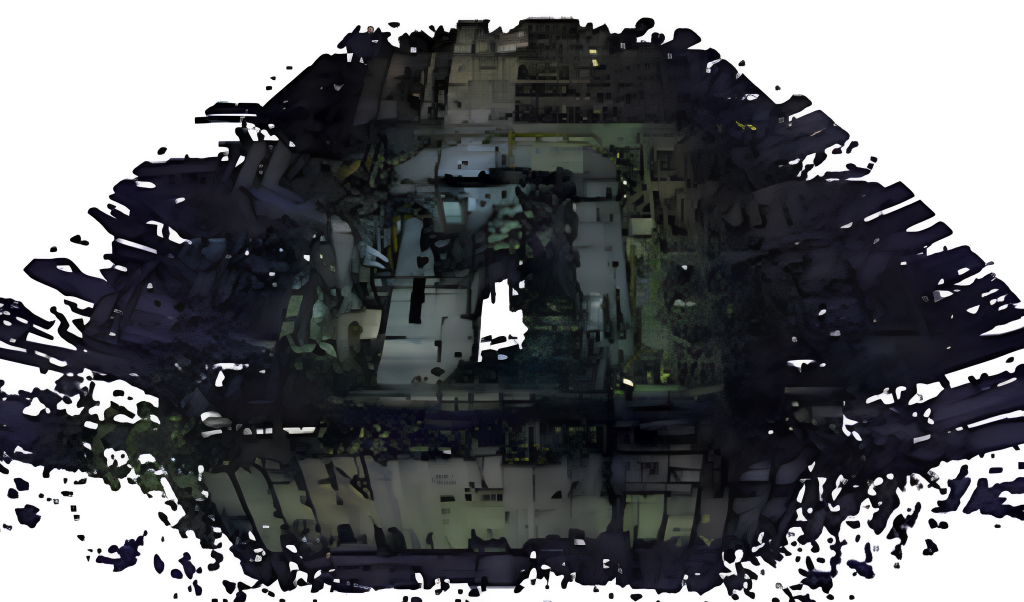

第一步:點雲 (Point Cloud) – 打造精準的「數位骨架」

點雲是透過 3D雷射掃描 產生的海量數據,它是數位雙生的基礎與骨架。

絕對真實:以毫米級精度,1:1複製廠房、設備、管路的所有三維數據。

取代人工:從此告別耗時費力的人工丈量與不準確的舊圖紙。

第二步:數位雙生 (Digital Twin) – 注入「智慧的靈魂」

數位雙生則是在精準的點雲模型基礎上,進一步整合 BIM (建築資訊模型) 的資產資訊與 IoT (物聯網) 的即時運轉數據,建立起一個「活的」、「會思考的」虛實同步模型。

即時監控:隨時掌握關鍵設備的運轉狀態、溫度、壓力等數據。

智慧模擬:在動工前,預先模擬產線變更、設備搬遷,找出最佳方案。

預測性維護:透過數據分析,提前預測潛在故障,將「事後維修」變為「事前預防」。

兩者結合的威力 = 一張永不落伍的工廠即時數位地圖 + 一套具備預測能力的智能維護系統。

實務應用:數位雙生如何在真實工廠中創造價值?

石化工廠 – 預見潛在風險

挑戰:管線複雜且具高風險,傳統方法難以評估變更後的連鎖反應。

數位方案:使用點雲定期更新管線模型,並在數位雙生平台上進行流體壓力與溫度模擬。

核心價值:在設計階段就提前發現潛在的結構與安全風險,防患於未然。

高科技電子廠 – 實現零衝突搬遷

挑戰:無塵室內機台搬遷或新增產線,空間寸土寸金,任何失誤都將造成巨大損失。

數位方案:透過點雲建立的數位雙生,工程師能預先模擬機台的搬遷路徑與最終佈局。

核心價值:大幅縮短停工規劃時間,確保所有設備、管線零衝突,實現最高效的產線轉換。

能源電廠 – 提升維護效率

挑戰:設備龐大且分散,傳統巡檢模式效率低,且難以追蹤完整的設備履歷。

數位方案:建立全廠的數位雙生,結合IoT即時監控數據。

核心價值:維護團隊能遠端掌握設備狀態,實現智慧派工與預防性維護,整體維護效率提升40%。

傳統管理 vs. 點雲+數位雙生:一目了然的巨大優勢

| 評估項目 | 傳統方式 (痛點) | ✅ 點雲 + 數位雙生 (優勢) | 核心效益 |

| 圖資準確性 | 依賴人工更新,資訊滯後且易出錯 | 點雲即時掃描,永遠與現場同步 | 圖資錯誤率減少 90% |

| 維護規劃效率 | 必須反覆到現場勘查、丈量 | 可直接在數位雙生上模擬、規劃 | 前期規劃工期縮短 35% |

| 專案成本控制 | 資訊不對稱導致返工率高,成本失控 | 即時掌握現況,從源頭降低返工風險 | 專案總成本節省超過 25% |

| 長期資產管理 | 缺乏完整的全生命週期資料 | 整合IoT數據,建立完整的資產履歷 | 大幅提升決策的準確性與速度 |

您的工廠,值得擁有一個更智慧的未來

資訊斷層是侵蝕工廠利潤的隱形殺手。現在就導入點雲與數位雙生技術,將您的實體資產轉化為可視化、可分析、可預測的智慧數據。

👉 立即聯繫銓崴3D,讓我們的專家為您規劃工廠的數位雙生藍圖,開啟高效、低風險的資產管理新時代!