📌 點雲技術全解析:打造 Digital Twin 的第一塊基石

您是否在面對廠房、船廠或建築現場時,也曾遇到這些棘手的問題?

舊圖紙與現況嚴重脫節:過去的設計圖與實際情況天差地別,讓改造與規劃困難重重。

人工測量效率低且精度不足:現場量測耗時耗力,且難以達到高精度要求,影響後續設計。

缺乏真實數據,智慧轉型停滯:想導入智慧工廠或建立數位孿生 (Digital Twin),卻苦無線上 the “truth” 的真實數據作為基礎。

別擔心,點雲技術 (Point Cloud) 正是解決這些痛點的關鍵鑰匙!

⚙️ 技術揭秘:什麼是點雲?

點雲,顧名思義,是由無數個精確的三維空間點所構成的數據集。想像一下,透過先進的3D 雷射掃描技術,我們能將現實世界的物件或環境「像素化」,掃描並記錄下其表面的每一個點的精確位置資訊。

核心特徵:

高精度座標: 每個點都擁有精確的 X、Y、Z 座標資訊。

毫米級精度: 點雲技術可達到毫米級的測量精度,遠超傳統人工測量。

完整幾何還原: 能夠 100% 精確地還原現場的真實幾何形狀與尺寸。

這些龐大而精確的點雲數據,不僅能直接用於現況分析,更重要的是,它可以進一步被處理和轉換,成為後續進行逆向建模、3D 建模,乃至建構複雜的數位孿生 (Digital Twin) 的最堅實基礎。

📊 點雲技術的多維度應用價值

點雲技術的應用廣泛且深入,為各行各業的數位轉型提供了強大的數據支持:

| 應用面向 | 點雲技術的關鍵價值 |

| 工廠維護與改造 | 快速精確丈量:輕鬆獲取管線、設備佈局的精確尺寸,輔助改造設計,確保安裝精度。 |

| 設備升級與替換 | 建立現場 3D 模型:將點雲轉換為 3D 模型,可在虛擬空間預演設備安裝,有效避免碰撞與設計錯誤。 |

| 擴廠與新建規劃 | 掌握 100% 現況:提供最精確的現場幾何資訊,讓設計師能提前模擬新設計,減少現場返工。 |

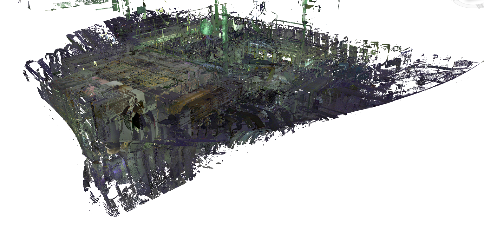

| 船舶改裝與維修 | 完整結構重建:高精度點雲能完整還原複雜的老舊船體結構,為設計師提供可靠的「虛擬改裝」基礎。 |

| 智慧工廠與 Digital Twin | 數位孿生的數據基石:點雲是建立高精度 Digital Twin 的首要數據來源,為虛實同步打下基礎。 |

🔍 實務案例:點雲技術的落地應用

🔹 案例一:石化工廠的精準擴建

挑戰: 廠房擴建,需要新增複雜管線,但現場情況複雜。

點雲應用:

快速掃描與建模: 使用 3D 雷射掃描快速獲取廠區點雲,並轉換為精確的 3D 模型。

虛擬設計與模擬: 設計師直接在電腦模型上規劃新管線佈局,預先進行碰撞檢測。

效益: 大幅減少了現場二次施工的機率與時間成本。

🔹 案例二:船舶改裝的「虛擬預演」

挑戰: 老舊船舶進行結構改裝,現場環境複雜且難以精確測量。

點雲應用:

高精度掃描: 利用專業設備獲取船艙內所有結構的完整高精度點雲數據。

虛擬改裝: 設計師可在電腦上基於點雲模型進行「虛擬改裝」與結構評估。

效益: 確保改裝方案的可行性與精確性,降低現場施工風險。

🔹 案例三:智慧工廠的數位孿生建置

挑戰: 如何將傳統工廠升級為支援預測性維護的智慧工廠?

點雲應用:

建立基礎模型: 首先透過點雲技術建立工廠現況的精確 3D 模型。

整合 IoT 數據: 將點雲模型作為基礎,逐步銜接工廠內部的 IoT 感測器數據。

形成 Digital Twin: 最終建立起一個能真實反映工廠運營狀態、支援預測性維護的數位孿生

Q1:逆向建模和3D建模有何不同?

🔎 逆向建模重點是「重建現況」,3D建模重點是「模擬與設計」。Q2:兩者可以結合嗎?

🔗 可以,逆向建模建立基礎,3D建模再做優化,最終形成 Digital Twin。Q3:什麼情境適合逆向建模?

🏭 缺乏舊圖、老舊工廠、船舶改造、複雜管線檢修。Q4:什麼情境適合3D建模?

🛠️ 新廠建設、擴建規劃、模擬驗證、流程優化。Q5:投資回報率如何?

💰 可減少設計錯誤、縮短工期、降低維護與停機成本。👉【銓崴3D雷射掃描 | 點雲應用 | BIM整合 | 數位轉型專家】 立即聯繫我們,讓銓崴國際替你找到最有效率的解決方案!