船舶改裝的終極方案:逆向建模如何實現脫硫塔、壓載水系統精準安裝?

隨著IMO環保法規日益嚴格,加裝脫硫塔 (Scrubber)、壓載水處理系統 (BWTS) 已成為船舶改裝的常態。但您是否還在依賴陳舊的圖紙和耗時的人工測繪?那種方法不僅精度堪憂,更容易導致施工衝突、工期延誤與成本超支。

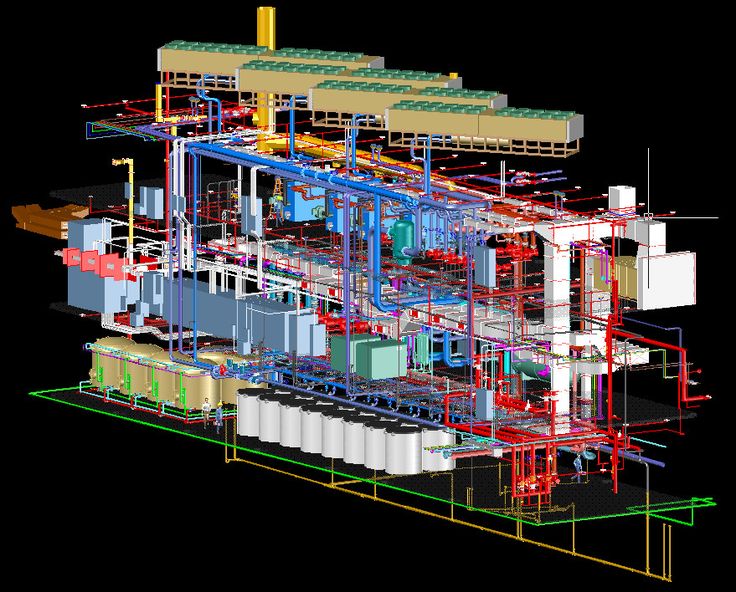

現在,您有更好的選擇!透過 3D雷射掃描 結合 逆向建模 技術,可以將複雜的船舶機艙、甲板、管線100%數位化,打造出毫米級精度的數位雙生 (Digital Twin)。這不僅是一次技術升級,更是確保改裝專案「一次到位」的成功關鍵!

告別猜測!船舶改裝的四大革命性流程

傳統改裝充滿了不確定性,而數位化流程則將一切攤在陽光下。我們的核心技術流程如下:

步驟一:現場3D雷射掃描 (On-site Laser Scanning)

使用 Z+F 5016 等高精度雷射掃描儀,我們能快速捕捉機艙、泵房、甲板等區域的完整空間細節,生成數億個數據點組成的點雲 (Point Cloud)。這個過程就像是將船舶的現況「瞬間凍結」,分毫不差。

步驟二:點雲處理 (Point Cloud Processing)

原始的點雲數據需要經過專業處理,包括:

智慧降噪:去除不必要的干擾數據。

多站點拼接:將不同位置掃描的點雲完美整合成一個完整模型。

格式轉換:將點雲轉換為工程軟體可讀取的格式。

步驟三:逆向建模 (Reverse Engineering)

這是將數據轉化為價值的核心!我們將處理後的點雲,轉換為可被編輯、分析的3D實體模型。這不再只是一堆點,而是包含了結構、管線、閥件、設備等具備參數的「智慧物件」。

步驟四:3D細部設計與出圖 (Detailed 3D Design)

有了精準的現況模型,工程師就能在數位環境中進行:

新設備佈置:模擬脫硫塔、壓載水系統的最佳安裝位置。

新管線設計:規劃新增管線的路徑,並進行碰撞檢查,確保施工零衝突。

施工圖繪製:一鍵生成平面圖、剖面圖、ISO圖等施工圖紙,指導現場精準施工。

核心價值:從掃描到出圖,所有設計都在精準的數位模型中完成,徹底消除資訊落差與施工風險。

實務案例:脫硫塔 (Scrubber) 安裝改造

挑戰:客戶的舊船圖紙與現場嚴重不符,機艙空間狹窄,管線密佈,傳統方法難以規劃新設備的安裝路徑與空間。

數位解決方案:

利用 3D雷射掃描 完整擷取機艙的點雲數據。

透過 逆向建模 還原出1:1的3D數位模型。

在模型中模擬、定案脫硫塔主體與管線的最佳位置。

輸出包含精確尺寸與座標的施工圖給現場團隊。

驚人成果:施工返工率降低60%,整體改裝工期縮短35%,船東、設計方與施工方在同一個模型上溝通,效率大幅提升。

為何逆向建模是現代船舶改裝的必備技術?

| 優勢 | 亮點數據與效果 | 適用場景 |

| 毫米級精準還原 | 徹底告別傳統測繪的誤差 | 擁擠的機艙、甲板設備、複雜管線 |

| 設計效率翻倍 | 改裝工期平均縮短 30% – 40% | 各類型船舶改裝專案 (Scrubber, BWTS) |

| 杜絕施工返工 | 返工率有效降低 50% – 60% | 新舊管線與設備的整合與安裝 |

| 無縫多方協作 | 所有利害關係人共享同一份3D模型 | 設計、施工、監工、船東跨部門溝通 |

| 符合法規要求 | 確保設計方案符合航運與環保規範 | 船舶延壽、性能提升與合規性改造 |

別讓過時的技術拖累您的改裝專案

在分秒必爭的航運業,效率與精準度就是一切。銓崴3D的逆向建模與3D設計服務,是您在船舶改裝市場中脫穎而出的最佳利器。

👉銓崴3D雷射掃描 | 點雲應用 | BIM整合 | 數位轉型專家 立即聯繫我們,讓專業團隊為您的船舶改裝專案進行免費評估!